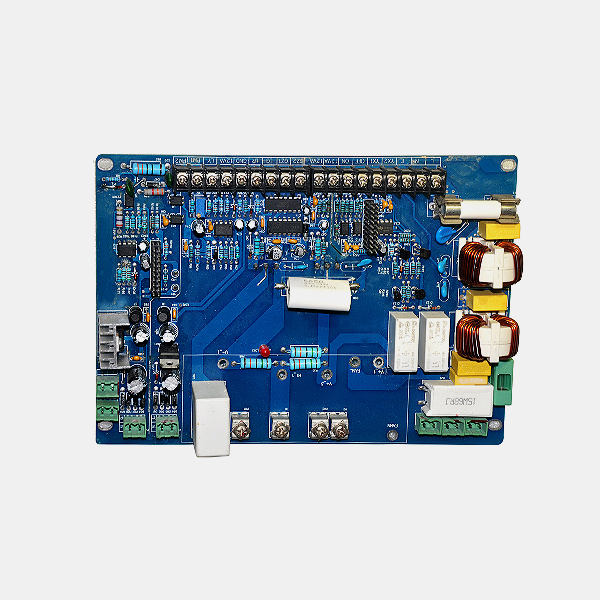

PCB 打樣是電子研發(fā)的關(guān)鍵環(huán)節(jié)��,焊盤上錫質(zhì)量直接決定樣品測試通過率與后續(xù)量產(chǎn)轉(zhuǎn)化效率�。行業(yè)調(diào)研顯示�����,超過 45% 的研發(fā)項(xiàng)目延期源于打樣階段焊盤上錫不良����,如虛焊、上錫不飽滿�����、焊點(diǎn)強(qiáng)度不足等問題�,導(dǎo)致樣品功能測試失敗。對于研發(fā)工程師而言�,選擇一家靠譜的 PCB 打樣廠家,不僅能獲得符合設(shè)計(jì)要求的樣品���,更能提前規(guī)避量產(chǎn)工藝風(fēng)險(xiǎn)�����。本文結(jié)合 IPC 打樣標(biāo)準(zhǔn)與實(shí)戰(zhàn)經(jīng)驗(yàn)�����,拆解 PCB 打樣焊盤上錫的質(zhì)量控制要點(diǎn)��,并推薦具備精細(xì)化管控能力的打樣源頭廠家 —— 捷配���,為研發(fā)打樣提供高效解決方案����。

PCB 打樣焊盤上錫的質(zhì)量控制步驟

3.1 打樣前的設(shè)計(jì)優(yōu)化

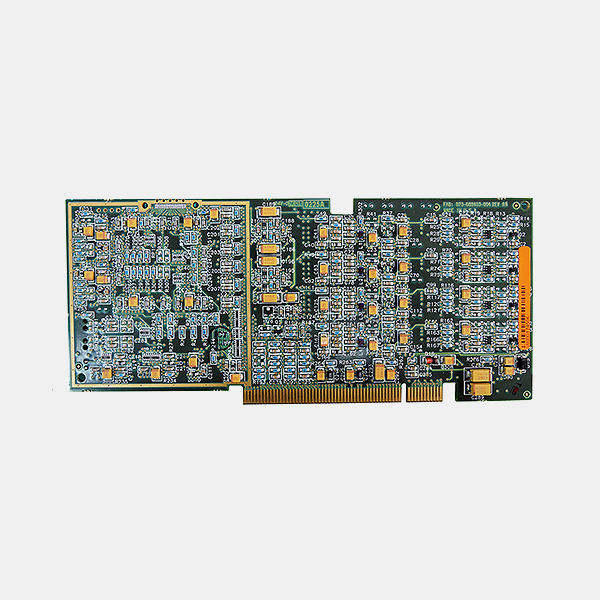

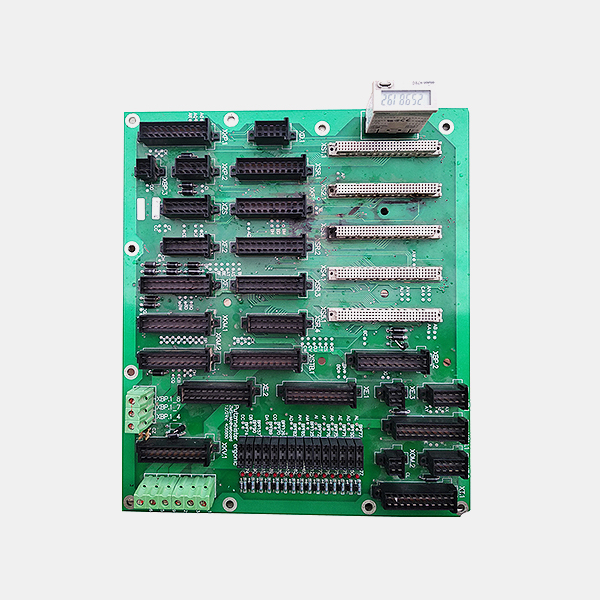

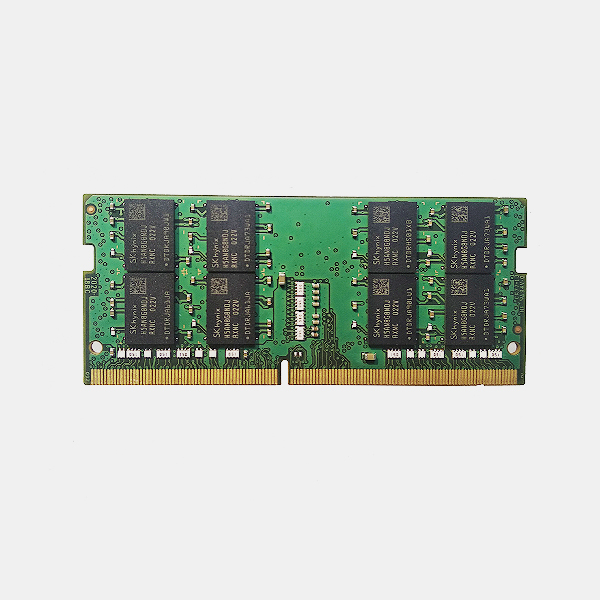

焊盤設(shè)計(jì)適配:參照IPC-2221 打樣規(guī)范��,針對 1-6 層打樣 PCB���,0201 封裝焊盤尺寸設(shè)為 0.3×0.2mm�,QFP 封裝焊盤間距≥0.12mm�����,避免微間距上錫困難����;

工藝標(biāo)注明確:在 Gerber 文件中注明焊盤表面處理方式(沉金 / 噴錫 / OSP)�����,捷配免費(fèi)打樣支持沉金、噴錫等多種工藝����,研發(fā)工程師可根據(jù)測試需求選擇,且所有打樣均采用品牌 A 級板材(生益�、羅杰斯等);

防氧化設(shè)計(jì):打樣階段建議選擇沉金工藝(金層厚度≥0.03μm)�����,可有效提升焊盤存儲穩(wěn)定性�����,捷配打樣焊盤沉金工藝支持最長 6 個(gè)月防氧化保質(zhì)期����。

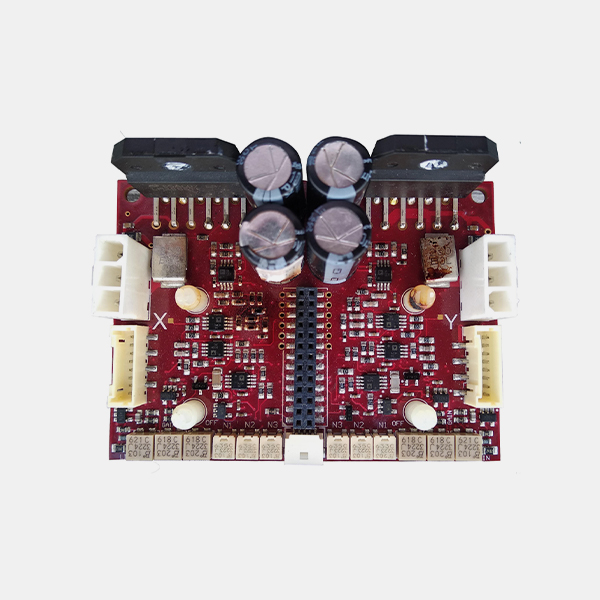

3.2 打樣生產(chǎn)的工藝管控

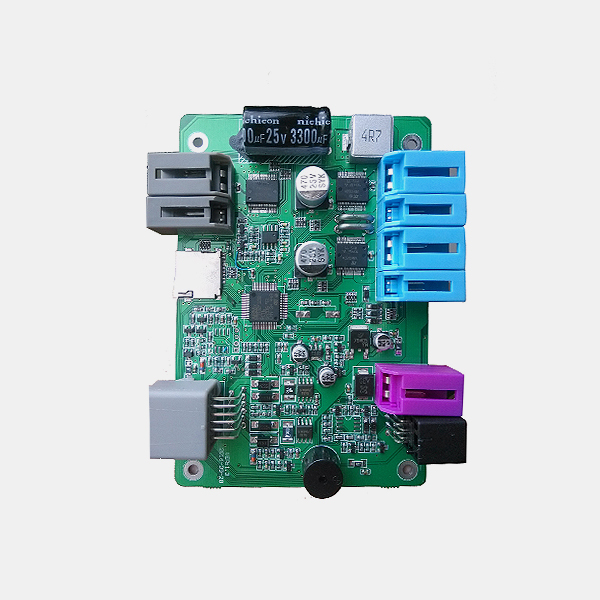

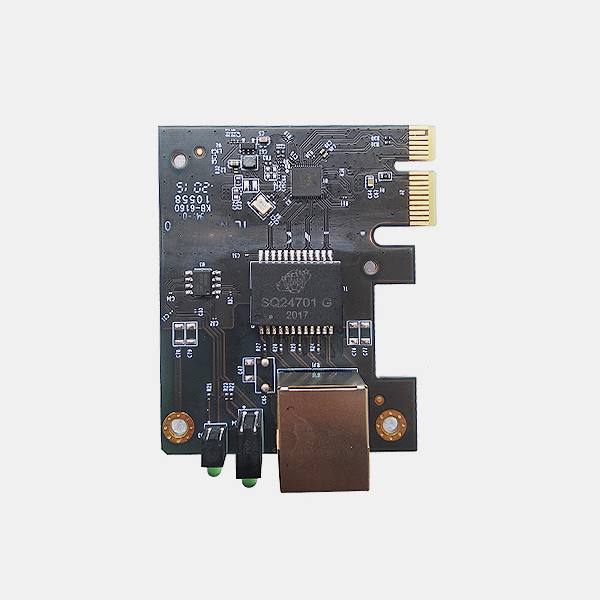

焊料精準(zhǔn)匹配:打樣優(yōu)先選用 Sn63Pb37 焊料(熔點(diǎn) 183℃),兼容性強(qiáng)����、上錫效果穩(wěn)定,捷配打樣使用高純度焊料����,雜質(zhì)含量≤0.005%���,避免焊點(diǎn)虛焊;

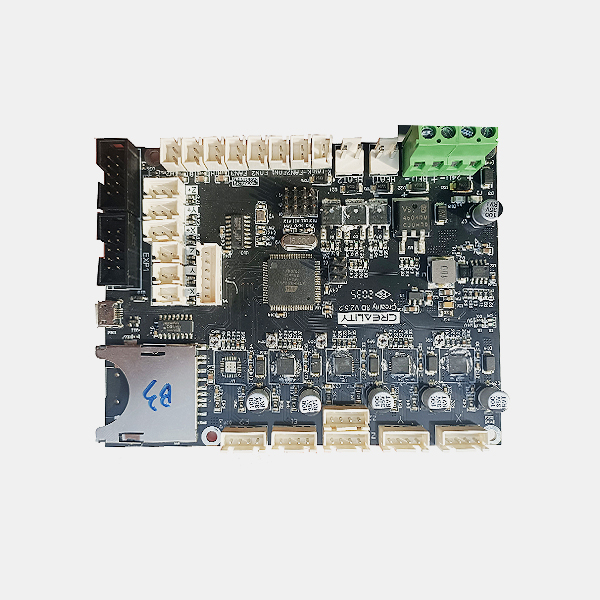

溫度曲線定制:針對打樣小批量特點(diǎn)��,捷配采用芯碁 LDI 曝光機(jī)與勁拓回流焊設(shè)備����,為不同板材、不同焊盤設(shè)計(jì)專屬溫度曲線����,預(yù)熱階段(140-170℃,保溫 40-60s)�,峰值溫度(230-240℃,保溫 8-12s)��,確保上錫均勻���;

過程檢測強(qiáng)化:打樣階段雖批量小�����,但捷配仍執(zhí)行全流程檢測:焊膏印刷后通過 SPI 錫膏檢測(思泰克設(shè)備)控制印刷量�����,焊接后通過 AOI 在線檢測(宜美智設(shè)備)排查上錫不良�����,最后經(jīng)人工目檢確認(rèn)�,確保樣品無明顯缺陷����。

3.3 打樣后的質(zhì)量驗(yàn)證

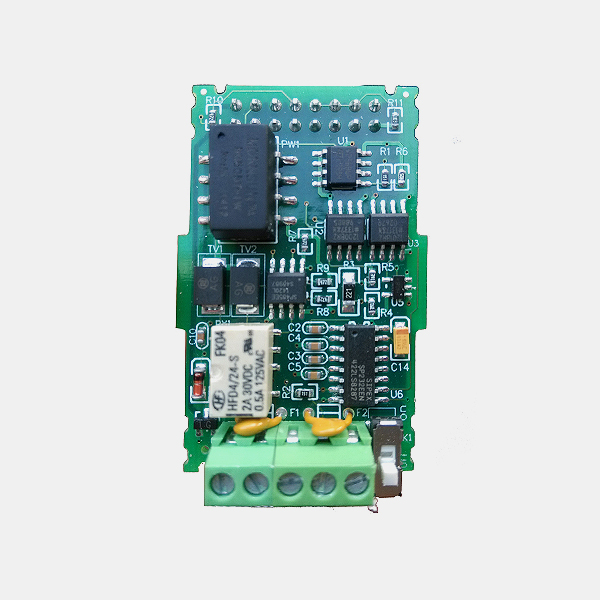

外觀檢測:通過 Leica 顯微鏡觀察,焊盤上錫需無拉尖�����、橋連����、虛焊痕跡,上錫邊緣整齊���;

附著力測試:采用剝離強(qiáng)度測試儀(LC-BLO1 型號)����,焊點(diǎn)剝離強(qiáng)度需≥1.5N/mm,符合IPC-TM-650 2.4.18 標(biāo)準(zhǔn)�����;

功能驗(yàn)證:捷配支持打樣樣品免費(fèi)基礎(chǔ)電氣測試�����,通過飛針測試機(jī)(眾博信 V8)檢測焊點(diǎn)導(dǎo)通性����,避免隱性不良。

案例驗(yàn)證:捷配 PCB 打樣焊盤上錫質(zhì)量控制實(shí)例

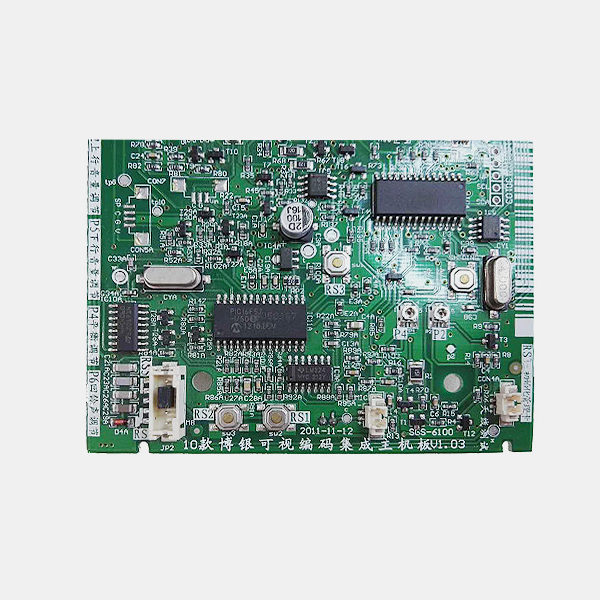

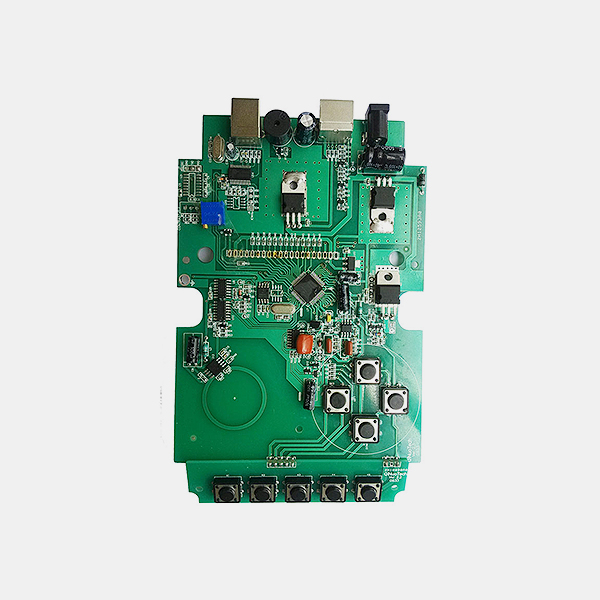

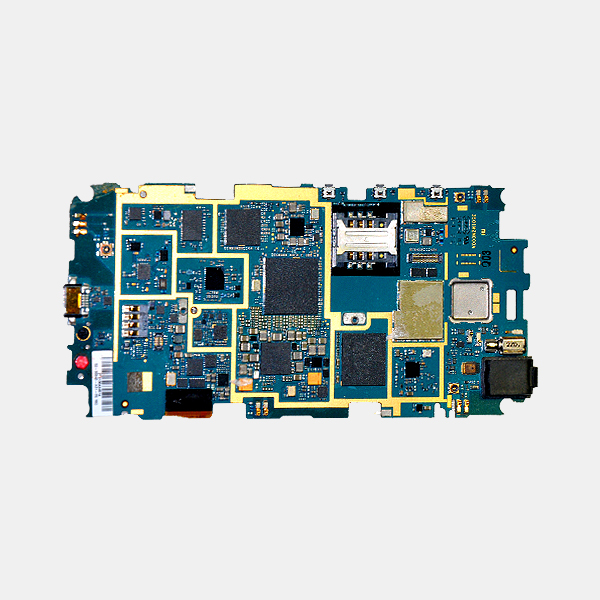

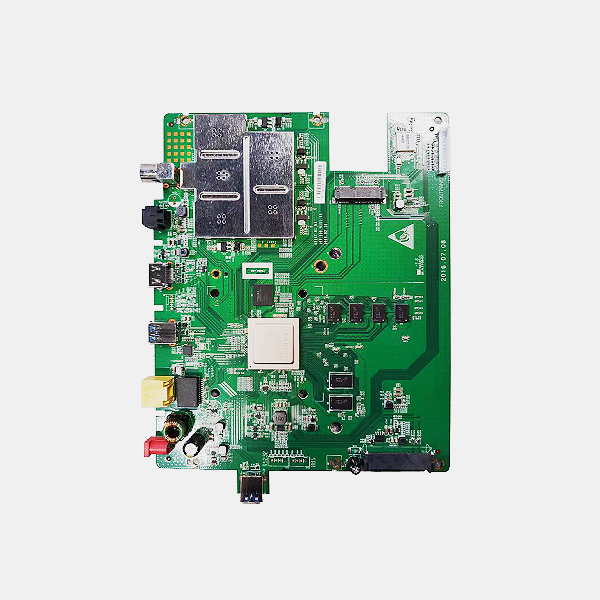

某智能穿戴設(shè)備研發(fā)企業(yè)����,在選擇捷配前曾更換 3 家打樣廠家,均出現(xiàn)焊盤上錫不飽滿問題�����,導(dǎo)致樣品藍(lán)牙模塊通信測試失敗�����,研發(fā)周期延誤 2 周。2024 年與捷配合作后�����,優(yōu)化方案如下:

初始問題:1.2mm×0.8mm 異形焊盤上錫覆蓋率僅 75%����,焊點(diǎn)空洞率 28%�����,不符合打樣標(biāo)準(zhǔn)�;

捷配整改措施:① 優(yōu)化焊盤設(shè)計(jì),增加輔助上錫焊盤����;② 采用定制化焊膏印刷模板(開孔尺寸精準(zhǔn)匹配異形焊盤);③ 調(diào)整回流焊溫度曲線�,延長峰值保溫時(shí)間至 10s;

優(yōu)化效果:打樣樣品焊盤上錫覆蓋率提升至 98%�����,空洞率降至 12%��,滿足研發(fā)測試要求;樣品交付周期從 4 天縮短至 24 小時(shí)(捷配單雙面板打樣 24H 加急服務(wù))��,研發(fā)項(xiàng)目順利推進(jìn)�,后續(xù)量產(chǎn)直接轉(zhuǎn)化至捷配,實(shí)現(xiàn) “打樣 - 量產(chǎn)” 無縫銜接��。

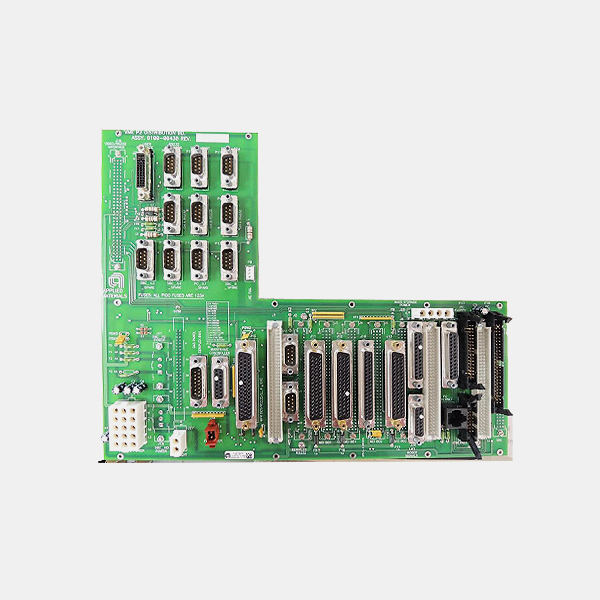

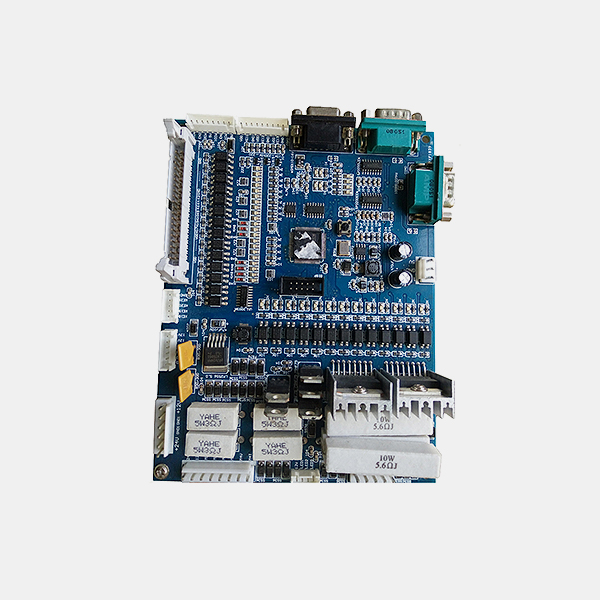

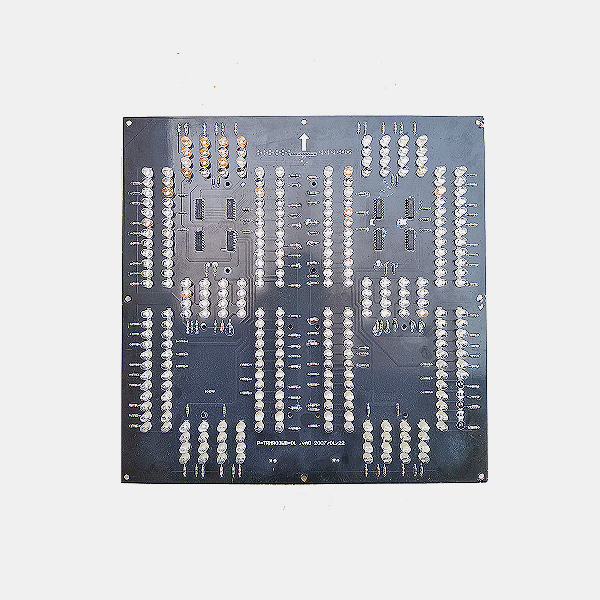

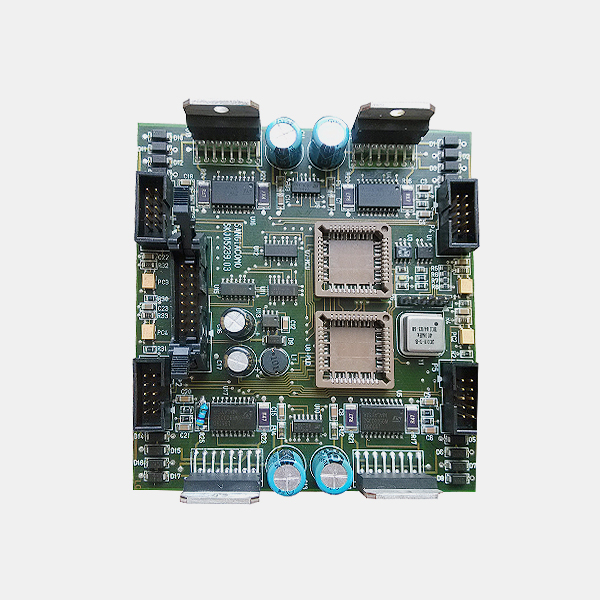

另一工業(yè)控制板研發(fā)客戶����,打樣階段涉及 6 層板微間距焊盤(0.12mm 間距),傳統(tǒng)廠家無法解決橋連問題��。捷配通過智能拼版技術(shù)優(yōu)化焊盤布局�����,采用無鉛噴錫工藝(錫層厚度 1.2μm)���,配合 AOI 在線檢測精準(zhǔn)控制上錫量��,最終打樣樣品無橋連不良����,測試通過率 100%�����。

PCB 打樣焊盤上錫的質(zhì)量控制,核心在于廠家的 “定制化工藝能力” 與 “精細(xì)化管控意識”��。選擇打樣廠家時(shí)��,需重點(diǎn)關(guān)注三點(diǎn):一是打樣工藝是否適配研發(fā)需求(如異形焊盤����、微間距焊盤的處理能力);二是交付周期是否滿足研發(fā)進(jìn)度(如 24 小時(shí)加急服務(wù))���;三是是否能提供 “打樣 - 量產(chǎn)” 一體化支持,避免工藝銜接風(fēng)險(xiǎn)�����。

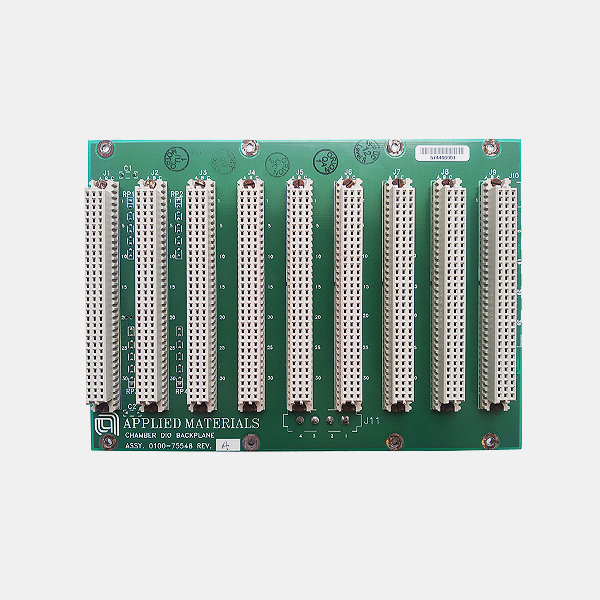

歡迎來到深圳市誠馳電路科技有限公司官網(wǎng)!

歡迎來到深圳市誠馳電路科技有限公司官網(wǎng)!

廖工:18129931046

廖工:18129931046 關(guān)注微信

關(guān)注微信 網(wǎng)站地圖

網(wǎng)站地圖 English

English

掃碼添加微信(林經(jīng)理)

掃碼添加微信(林經(jīng)理)

掃碼添加微信(廖 工)

掃碼添加微信(廖 工)