PCB層壓會出什么問題呢�?常見問題包括分層����、空隙、變形����、線寬問題、表面準(zhǔn)備難題以及DES(顯影��、蝕刻��、剝片)工藝中的缺陷�。

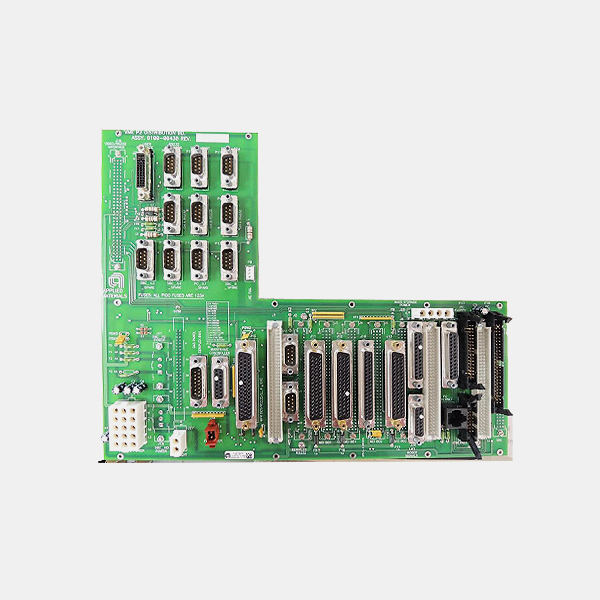

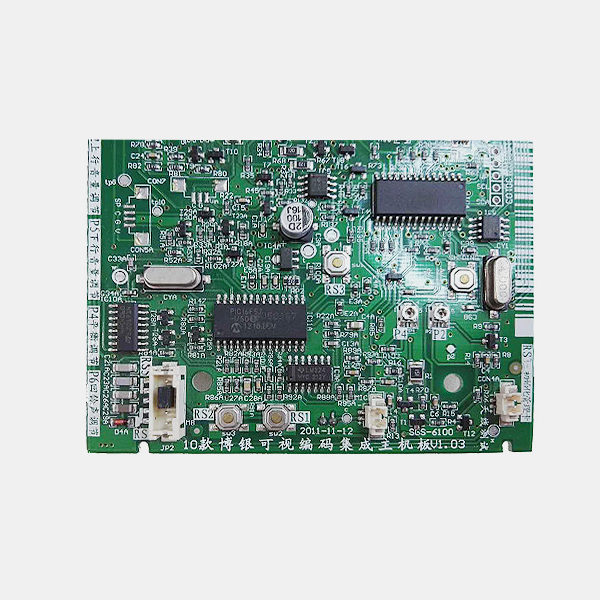

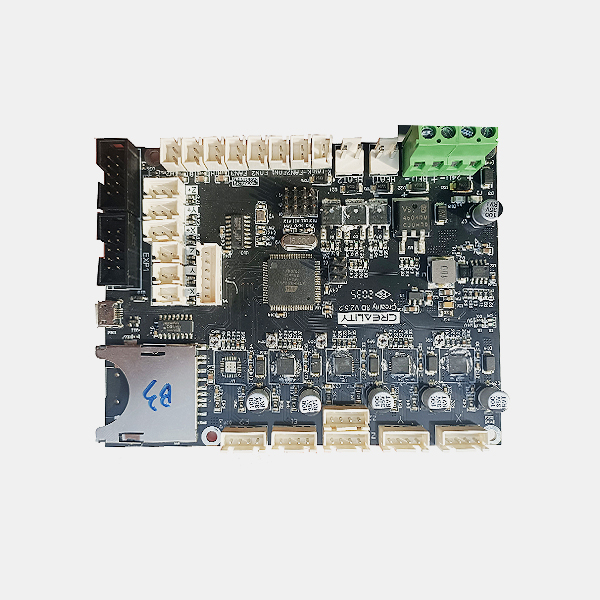

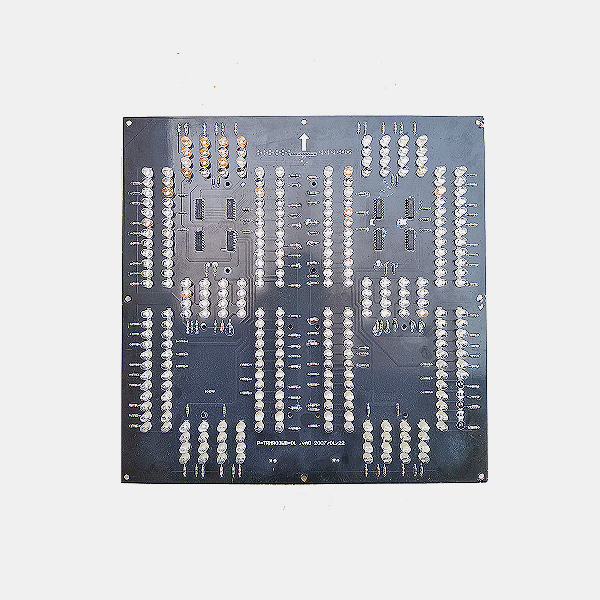

理解多層板中的PCB層壓

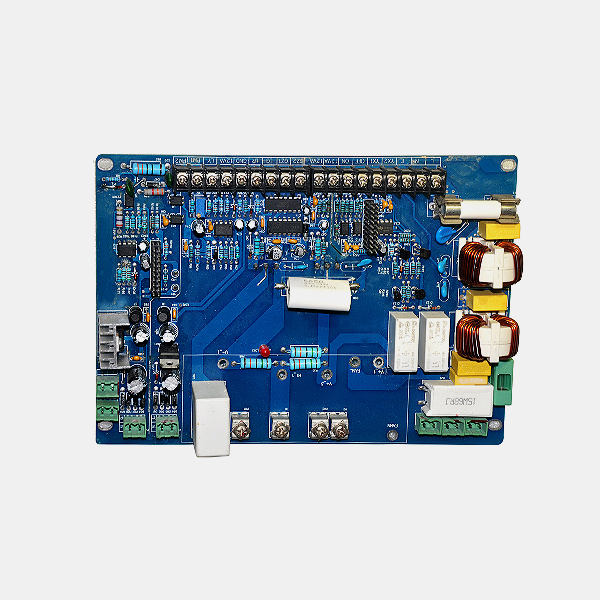

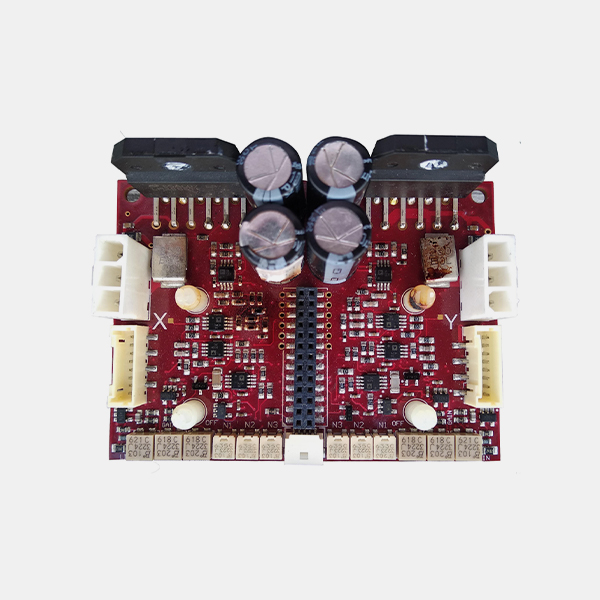

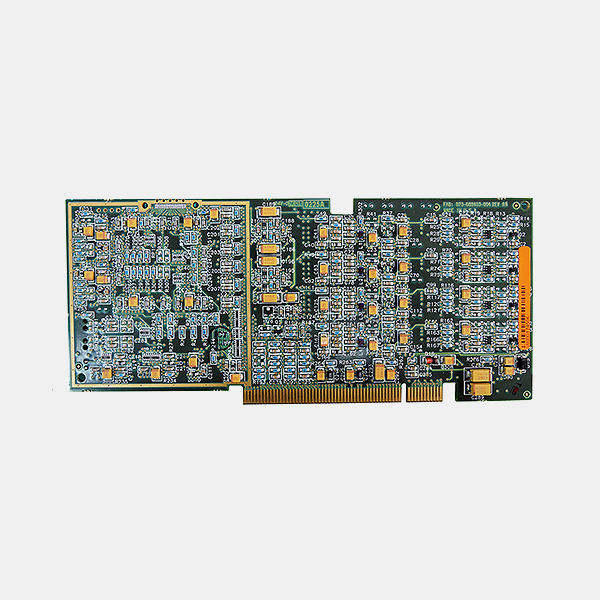

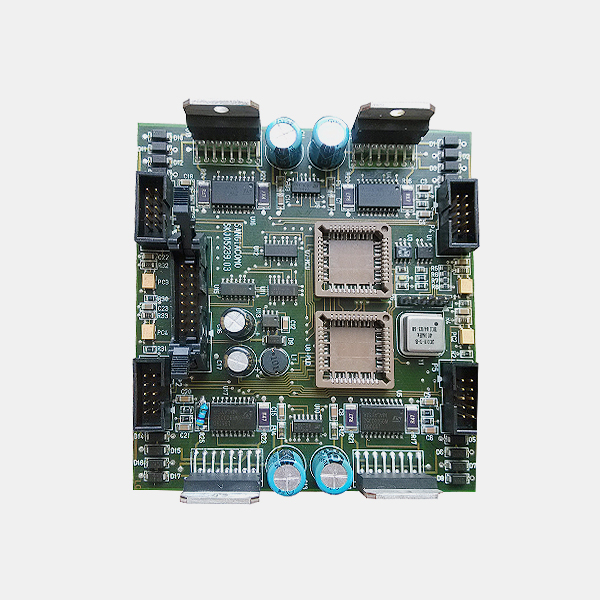

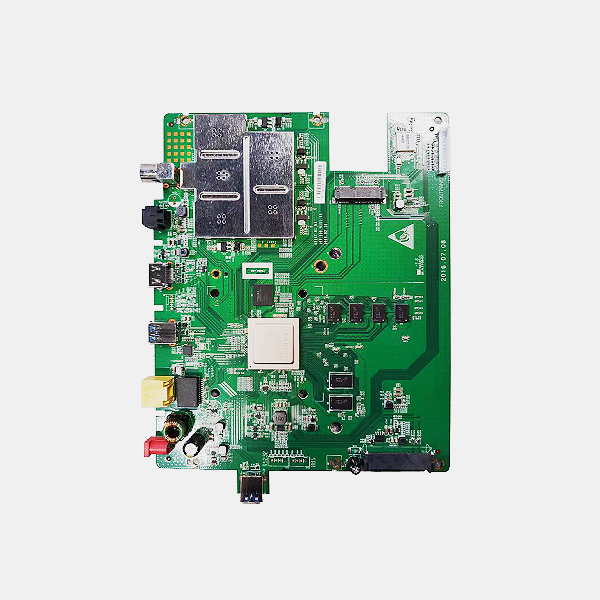

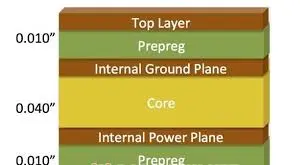

在探討這些問題之前�����,我們先簡要了解PCB層壓工藝��,尤其是多層電路板�����。多層PCB由多層導(dǎo)電銅和絕緣材料(如預(yù)預(yù)壓和芯層壓板)堆疊并粘接在一起組成��。層壓工藝?yán)脽崃浚ㄍǔ?80-200°C)和壓力(約300-500 psi)將這些層融合成固體結(jié)構(gòu)����。這一步對于確保電氣連接和機械穩(wěn)定性至關(guān)重要�����。

PCB層壓常見缺陷

1. 分層:層層無法結(jié)合

分層是PCB層壓中最嚴(yán)重的問題之一�。當(dāng)板材的各層分離時�����,就會發(fā)生在基板層之間�,或者銅箔與基板之間分離。這種缺陷可能導(dǎo)致電氣故障�、機械強度降低,甚至電路板完全損壞��。

分層的原因:

表面處理不當(dāng):如果銅箔或基材表面在層壓前沒有被正確清潔或粗糙處理��,粘合可能會很薄弱����。例如��,表面的油漬�����、灰塵或氧化物會阻礙強附著力。

濕氣污染:材料中被困的水分(尤其是預(yù)預(yù)售物)在高溫層壓過程中可能汽化�����,產(chǎn)生氣泡或分離��。

熱量或壓力不足:如果層壓機未達到所需溫度或壓力����,層之間可能無法完全結(jié)合�����。

解決方案:

確保對銅表面進行徹底清潔和粗糙處理(微蝕刻)�,以提升粘附力。

材料應(yīng)在受控環(huán)境中保存����,以減少水分吸收����,并考慮在120°C下預(yù)烘烤2-4小時再進行覆膜。

校準(zhǔn)層壓設(shè)備��,以保持制造商推薦范圍內(nèi)的恒定溫度和壓力設(shè)置。

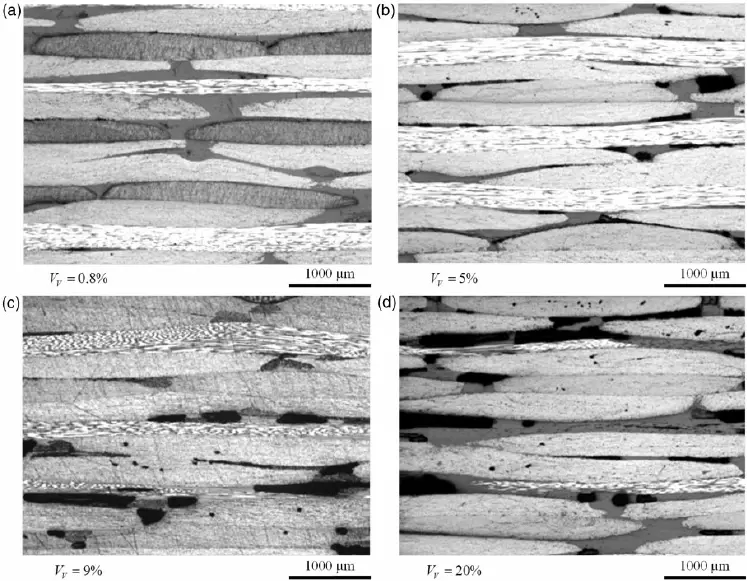

2. 虛空與氣泡:被困的缺陷

空洞是指層壓過程中被困在層之間的空隙或氣泡����。這些缺陷會削弱電路板結(jié)構(gòu),并通過制造介電特性不一致的區(qū)域�,從而破壞電氣性能��。

空洞的原因:

樹脂流動不完整:如果預(yù)售樹脂在層壓過程中流動不均勻����,空氣可能會被困住。

真空不足:許多層壓工藝使用真空去除空氣����,但如果真空不足,氣泡會殘留����。

材料缺陷:劣質(zhì)預(yù)售或芯材可能存在樹脂分布不均,導(dǎo)致空洞����。

解決方案:

使用高質(zhì)量且樹脂含量穩(wěn)定的材料(預(yù)產(chǎn)胎重量通常為40-50%)。

在層壓過程中優(yōu)化真空設(shè)置�����,確保空氣被排除���,通常保持25-28英寸汞柱(inHg)的真空水平����。

調(diào)整層壓溫度和壓力曲線���,確保樹脂流動正常且不急于完成。

3. 變形:棋盤扭曲

變形發(fā)生在貼合后PCB變得不均勻或變形��,使組裝元件或安裝電路板變得困難�。這種缺陷通常是由于層壓過程中應(yīng)力分布不均所致。

變形原因:

非對稱層疊加:如果層疊不平衡(例如兩側(cè)銅密度不同)��,熱膨脹可能導(dǎo)致彎曲�����。

冷卻不均:層壓后快速或不均勻冷卻會產(chǎn)生內(nèi)部應(yīng)力�。

材料性質(zhì)不一致:使用熱膨脹系數(shù)(CTE)不匹配的材料可能導(dǎo)致變形����。例如�,層間CTE不匹配超過10 ppm/°C可能導(dǎo)致顯著變形����。

解決方案:

設(shè)計一個平衡的疊加���,銅分布對稱(例如���,上下層銅厚度相近)。

實現(xiàn)受控冷卻速率(例如每分鐘2-3°C)�,以最大限度減少熱應(yīng)力。

選擇具有相容CTE值的材料�����,理想情況下彼此間距不超過5 ppm/°C��。

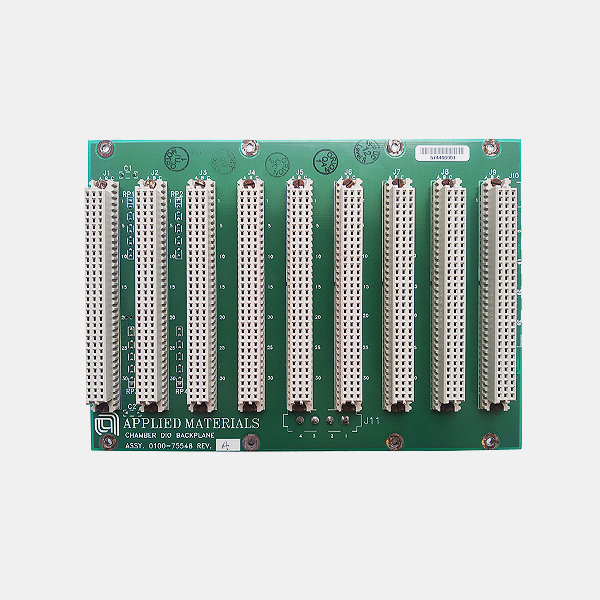

注冊多層板的具體挑戰(zhàn)

多層電路板需要精確的定位�,意味著所有層都必須完美對齊,以確保通孔和走線按預(yù)期連接����。層壓過程中的錯位可能導(dǎo)致功能性失效����,尤其是在高密度設(shè)計中�。

錯位的原因:

定位銷不準(zhǔn)確:如果用于固定層次的銷釘過短或太松,層疊過程中可能會移位��。

工具孔問題:變形或位置不當(dāng)?shù)哪>呖讜?dǎo)致錯位�����。

熱膨脹:如果設(shè)計中未考慮到���,層在加熱過程中膨脹速率可能不同����,導(dǎo)致錯位����。

解決方案:

使用更長、高精度的定位銷��,并定期檢查磨損情況�����。

在層壓前�,使用自動光學(xué)檢測(AOI)系統(tǒng)驗證工具孔的精度。

設(shè)計階段通過添加適當(dāng)?shù)目s放因子(通常每層0.02-0.05%)來考慮熱膨脹����。

層壓時的線寬問題

線寬問題指的是PCB上銅線寬度的偏差,這會影響信號完整性和阻抗��。雖然層壓本身不會直接導(dǎo)致線寬問題���,但涉及的熱量和壓力可能會加劇早期制造階段已有的問題�����。

線寬問題的原因:

過度蝕刻或蝕刻不足:在層壓前����,如果蝕刻過程未受控制�����,走線寬度可能超出可接受的公差(例如±設(shè)計寬度的10%)����。

壓力誘導(dǎo)變形:層壓過程中過高的壓力會壓縮走線�����,尤其是在較薄的內(nèi)層��,從而改變其尺寸�。

材料收縮:部分層壓板在過程中略微收縮���,可能導(dǎo)致描圖幾何形狀變形����。

解決方案:

密切監(jiān)控蝕刻工藝���,保持線寬在目標(biāo)值的±5%以內(nèi)(例如���,對于5密爾的軌跡,變化控制在0.25百萬以下)�。

優(yōu)化層壓以避免過度壓縮,敏感設(shè)計通常保持在400 psi以下�。

使用低收縮材料(例如高Tg的FR-4,收縮率低于0.1%)以最小化尺寸變化����。

層壓前表面處理的問題

表面準(zhǔn)備是層壓前的關(guān)鍵步驟�,因為它直接影響層層的結(jié)合程度��。準(zhǔn)備不足可能導(dǎo)致前述諸多缺陷,如分層和空隙�。

常見的表面準(zhǔn)備問題:

污染:銅或基材表面的油脂、灰塵或指紋會削弱附著力�����。

粗糙處理不足:如果銅表面未經(jīng)過適當(dāng)粗糙處理(通過微蝕刻或黑氧化處理)��,樹脂可能無法有效抓附�����。

氧化:暴露的銅如果不及時處理會氧化���,降低鍵合強度。

解決方案:

實施嚴(yán)格的清潔程序���,使用溶劑或等離子體清洗來去除污染物����。

使用微蝕刻法實現(xiàn)表面粗糙度為1-2微米,以實現(xiàn)樹脂最佳附著��。

涂抹抗氧化涂層或?qū)⑶鍧崒哟娣旁谑芸丨h(huán)境中以防止氧化����。

DES工藝缺陷及其對層壓的影響

DES(顯影���、蝕刻�����、條帶)工藝用于在層壓前對銅層進行圖案化����。該工藝中的缺陷可能導(dǎo)致問題�����,在層壓過程中或之后顯現(xiàn)�,影響電路板的性能。

常見的DES工藝缺陷:

開發(fā)不足:如果光刻膠沒有完全顯影�����,可能會留下不需要的銅,導(dǎo)致短路或描圖不正確��。

過度蝕刻:過度刻蝕會使走線變細(xì)或造成斷裂�,影響信號完整性(例如,高速信號阻抗超過目標(biāo)50歐姆)�。

抵抗殘留物:剝離后剩余的光刻膠可能會干擾層壓過程中的表面粘結(jié)。

解決方案:

優(yōu)化顯影時間和化學(xué)濃度�����,確保光刻膠完全去除且不過度曝光�。

控制蝕刻參數(shù)(例如蝕刻溫度為50-55°C�����,噴霧壓力為2-3巴)����,以避免過度蝕刻。

在層壓前�,使用徹底的剝離和清潔工藝去除所有抗阻殘留物。

如何預(yù)防PCB層壓問題

防止層壓缺陷需要良好的設(shè)計實踐���、高質(zhì)量材料和精確的制造控制相結(jié)合�。以下是一些總體建議,幫助你降低風(fēng)險:

可制造性設(shè)計(DFM):遵循DFM指南�,確保層層疊放���、走線寬度和材料選擇與層壓工藝兼容���。

材料選擇:選擇具有穩(wěn)定性質(zhì)的層壓板和預(yù)壓板,例如標(biāo)準(zhǔn)FR-4材料介電常數(shù)(Dk)為4.2-4.5��,以確保性能可預(yù)測��。

流程監(jiān)控:在層壓過程中使用實時監(jiān)測工具跟蹤溫度�、壓力和真空水平,確保它們保持在指定范圍內(nèi)(例如溫度為±5°C)����。

質(zhì)量檢查:進行層壓后檢查,如X光或顯微切片分析��,以及早發(fā)現(xiàn)隱藏缺陷���,如空洞或分層�����。

歡迎來到深圳市誠馳電路科技有限公司官網(wǎng)!

歡迎來到深圳市誠馳電路科技有限公司官網(wǎng)!

廖工:18129931046

廖工:18129931046 關(guān)注微信

關(guān)注微信 網(wǎng)站地圖

網(wǎng)站地圖 English

English

掃碼添加微信(林經(jīng)理)

掃碼添加微信(林經(jīng)理)

掃碼添加微信(廖 工)

掃碼添加微信(廖 工)