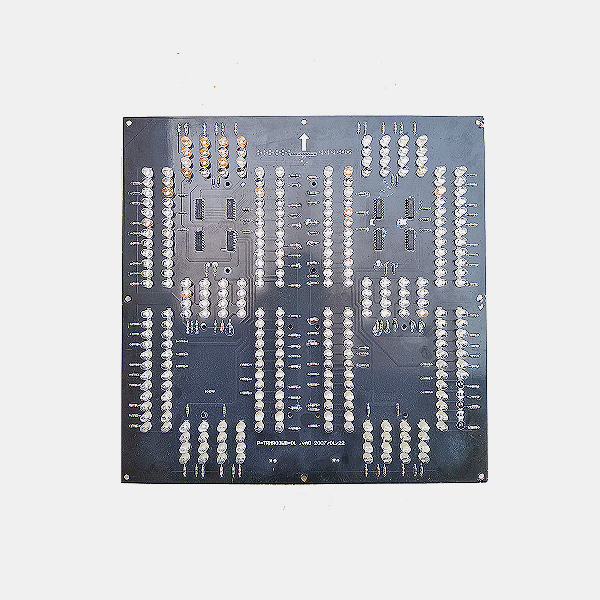

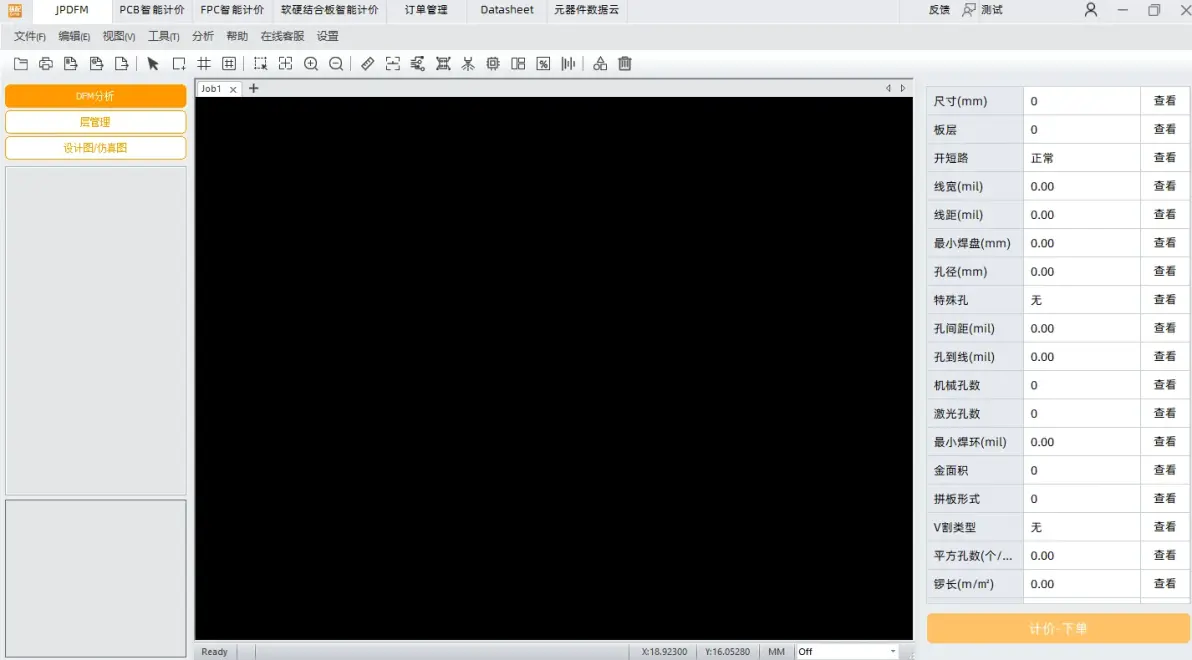

可制造性設(shè)計(DFM)是 PCB 設(shè)計的重要環(huán)節(jié)�����,尤其是對于 16 層高多層板這類工藝復(fù)雜的產(chǎn)品��,DFM 設(shè)計的好壞直接決定了產(chǎn)品的良率和成本�。很多工程師在設(shè)計時只關(guān)注電氣性能,忽略了生產(chǎn)工藝的限制�����,導(dǎo)致設(shè)計方案無法量產(chǎn)����,或量產(chǎn)時良率極低。

要點一:層疊結(jié)構(gòu)設(shè)計需匹配廠家工藝能力

16 層高多層板的層疊結(jié)構(gòu)需要經(jīng)過多次壓合才能完成�,不同廠家的壓合精度和層壓材料差異較大。設(shè)計時要提前與廠家溝通��,明確廠家支持的最大層數(shù)�����、芯板厚度范圍��、壓合方式(如順序壓合��、同步壓合)��。

優(yōu)先選擇對稱層疊結(jié)構(gòu)�����,這是降低壓合翹曲風(fēng)險的關(guān)鍵�����。對稱結(jié)構(gòu)要求 PCB 的上下兩部分在芯板厚度����、銅箔厚度、層數(shù)分布上完全對稱���。例如����,若上層采用 “信號層 - 接地層 - 信號層” 的結(jié)構(gòu)����,下層也需采用相同的結(jié)構(gòu)���。此外,芯板的厚度要均勻����,避免出現(xiàn)厚薄不均的情況,否則會導(dǎo)致壓合時受力不均����,產(chǎn)生層間氣泡或分層。

要點二:鉆孔設(shè)計需兼顧精度與效率

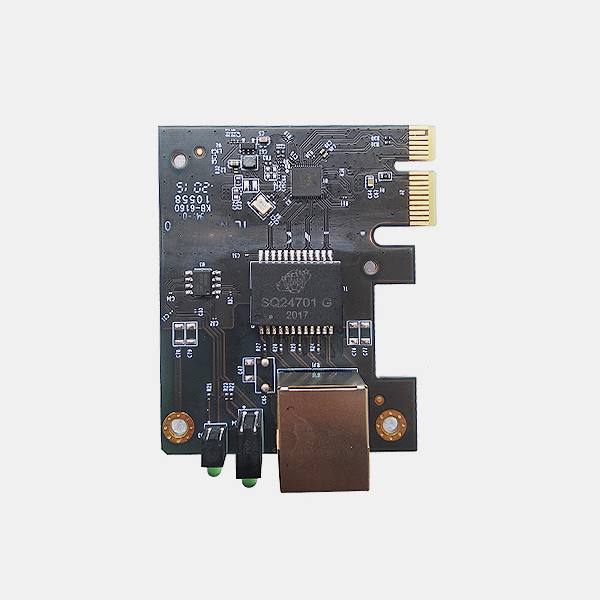

16 層高多層板的鉆孔分為通孔��、盲孔和埋孔三種類型�,不同類型的孔對工藝要求不同。通孔的設(shè)計相對簡單�����,但要注意孔的直徑與板厚的比例(即厚徑比)����,一般來說,厚徑比不超過 10:1�����,否則會導(dǎo)致鉆孔時鉆頭斷裂��,或電鍍時孔壁銅厚不均����。

盲埋孔是 16 層高多層板常用的孔型,能有效減少 PCB 的占用面積�,但對鉆孔精度要求極高。設(shè)計盲埋孔時����,要明確孔的起始層和終止層,避免孔位超出目標(biāo)層�����;同時����,盲埋孔的直徑要大于廠家的最小鉆孔直徑(通常不小于 6mil)。此外��,盡量減少盲埋孔的種類����,同種類型的孔盡量采用相同的直徑和深度���,降低生產(chǎn)難度。

要點三:布線設(shè)計需符合生產(chǎn)標(biāo)準(zhǔn)

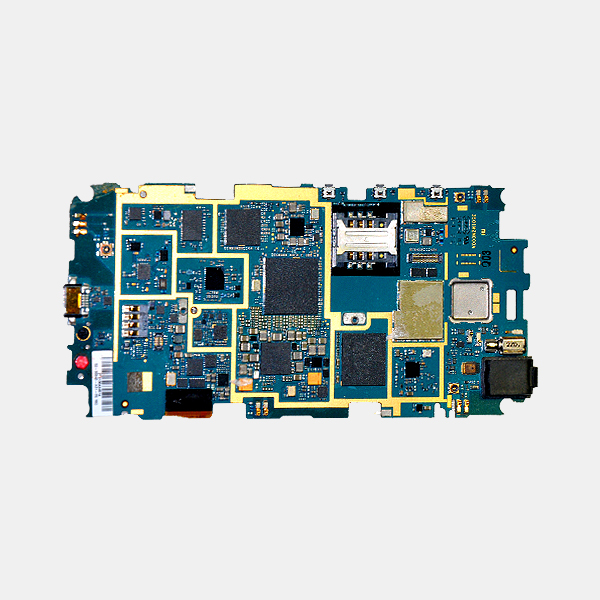

16 層高多層板的布線密度較高���,設(shè)計時要嚴格控制最小線寬和線距�����。線寬過窄會導(dǎo)致蝕刻時斷線��,線距過窄則容易引發(fā)短路��。一般來說���,量產(chǎn)時的最小線寬 / 線距不小于 4mil/4mil,若需要更精細的布線����,需確認廠家是否具備相應(yīng)的工藝能力(如激光直接成像 LDI 技術(shù))。

布線時還要注意 “走線均勻性”����,避免在局部區(qū)域出現(xiàn)過于密集的走線���,否則會導(dǎo)致蝕刻時該區(qū)域的銅箔溶解速度不一致,產(chǎn)生線寬偏差�����。此外����,走線與焊盤的連接要采用淚滴焊盤���,淚滴焊盤能增強連接強度��,防止焊接時因熱應(yīng)力導(dǎo)致走線脫落���。

要點四:焊盤與阻焊設(shè)計需提升焊接可靠性

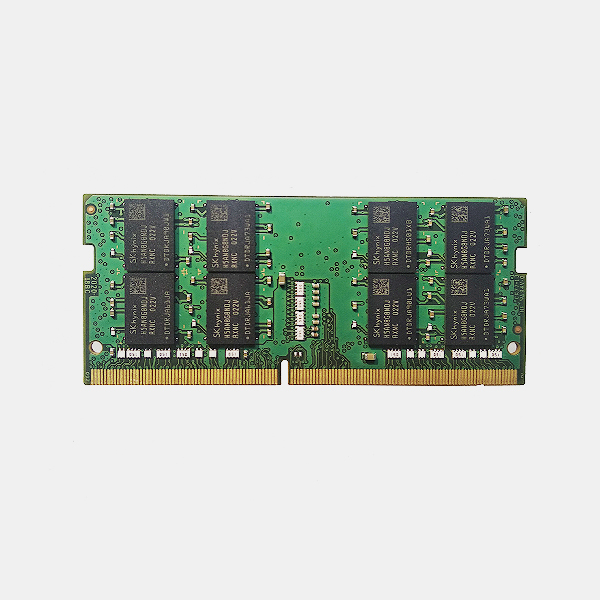

焊盤設(shè)計直接影響焊接質(zhì)量,16 層高多層板的焊盤分為表貼焊盤和通孔焊盤�����。表貼焊盤的尺寸要與元器件引腳相匹配����,過大或過小都會導(dǎo)致焊接不良;通孔焊盤的孔徑要比引腳直徑大 0.2~0.4mm,保證引腳能順利插入�����,同時留有足夠的焊錫空間��。

阻焊設(shè)計的核心是 “阻焊開窗大小適中”�。開窗過大,會導(dǎo)致焊盤暴露過多�,容易產(chǎn)生氧化;開窗過小���,則會覆蓋焊盤���,影響焊接。一般來說�,阻焊開窗的尺寸比焊盤大 0.1~0.2mm。此外����,對于 BGA 封裝的芯片,要在焊盤下方設(shè)計散熱焊盤���,同時在散熱焊盤上開設(shè)多個過孔�,增強散熱效果。

要點五:測試點設(shè)計需方便量產(chǎn)檢測

16 層高多層板的功能復(fù)雜����,量產(chǎn)時需要進行全面的電氣測試。設(shè)計時要預(yù)留足夠的測試點�����,測試點的位置要便于探針接觸�����,避免被元器件遮擋��;測試點的直徑不小于 0.8mm�����,間距不小于 1.27mm���。同時,測試點要與接地層或電源層保持一定距離��,防止測試時發(fā)生短路�����。

16 層高多層 PCB 的 DFM 設(shè)計需要工程師與 PCB 廠家密切配合,在滿足電氣性能的前提下�,最大限度地貼合生產(chǎn)工藝。只有這樣���,才能提高產(chǎn)品良率����,降低生產(chǎn)成本��。

歡迎來到深圳市誠馳電路科技有限公司官網(wǎng)!

歡迎來到深圳市誠馳電路科技有限公司官網(wǎng)!

廖工:18129931046

廖工:18129931046 關(guān)注微信

關(guān)注微信 網(wǎng)站地圖

網(wǎng)站地圖 English

English

掃碼添加微信(林經(jīng)理)

掃碼添加微信(林經(jīng)理)

掃碼添加微信(廖 工)

掃碼添加微信(廖 工)