PCB 焊接的第一步就是焊錫膏印刷����,印刷質(zhì)量直接決定了后續(xù)焊點(diǎn)的好壞。很多朋友印刷的時(shí)候�����,要么出現(xiàn)連錫�,要么焊盤上錫量不足,今天就給大家分享 5 個(gè)焊錫膏印刷的實(shí)用技巧���,幫你輕松搞定印刷難題��。

技巧一:選對鋼網(wǎng)厚度��。鋼網(wǎng)是焊錫膏印刷的 “模具”����,厚度決定了焊盤上的錫量。一般來說���,鋼網(wǎng)厚度和 PCB 的焊盤大小��、元器件類型匹配就行��。

如果是普通的 0402���、0603 貼片元器件,鋼網(wǎng)厚度選 0.12-0.15mm���;如果是 QFP�����、BGA 等細(xì)間距元器件,鋼網(wǎng)厚度要選薄一點(diǎn)的�����,0.10-0.12mm���,這樣能避免錫量過多導(dǎo)致連錫����;如果是插件元器件的焊盤,鋼網(wǎng)厚度可以選 0.15-0.20mm�,保證焊盤上有足夠的錫量。

另外�����,鋼網(wǎng)的開孔也很關(guān)鍵��,細(xì)間距元器件的開孔要做 “防拉絲處理”����,比如把開孔的邊緣做圓角,這樣印刷后焊錫膏不容易拉絲��,連錫的概率會(huì)大大降低�����。

技巧二:控制印刷速度和壓力�。印刷速度太快,焊錫膏來不及填滿鋼網(wǎng)的開孔����,會(huì)導(dǎo)致焊盤上錫量不足����;速度太慢��,焊錫膏會(huì)被擠壓到鋼網(wǎng)的邊緣��,容易出現(xiàn)拉絲��。

一般來說�,印刷速度控制在 20-50mm/s 比較合適,細(xì)間距元器件可以慢一點(diǎn)���,20-30mm/s�����;普通元器件可以快一點(diǎn)�����,30-50mm/s。印刷壓力也不能太大��,以鋼網(wǎng)剛好和 PCB 接觸為準(zhǔn)��,壓力太大,鋼網(wǎng)會(huì)變形���,導(dǎo)致焊錫膏印刷不均勻����。

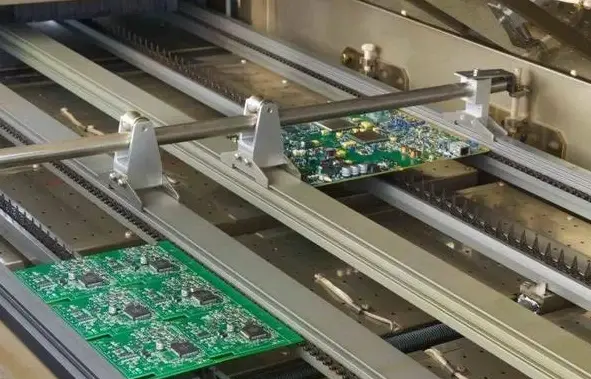

技巧三:做好 PCB 的定位����。印刷的時(shí)候,PCB 一定要固定好��,不能偏移��,不然焊錫膏會(huì)印到焊盤外面��?����?梢杂枚ㄎ讳N或者真空吸附的方式固定 PCB���,尤其是批量印刷的時(shí)候����,定位精度直接影響產(chǎn)品的一致性。

另外�����,印刷前要清理 PCB 表面的灰塵和雜質(zhì)����,不然會(huì)影響焊錫膏和焊盤的接觸,導(dǎo)致后續(xù)虛焊����。

技巧四:及時(shí)清理鋼網(wǎng)。印刷過程中�����,鋼網(wǎng)的開孔會(huì)殘留一些焊錫膏��,如果不及時(shí)清理���,會(huì)導(dǎo)致開孔堵塞���,下次印刷的時(shí)候焊盤上就沒有錫膏了。

建議每印刷 5-10 塊 PCB�,就用無塵布蘸點(diǎn)酒精,輕輕擦拭鋼網(wǎng)的底面���,把殘留的焊錫膏擦掉����;如果開孔堵塞比較嚴(yán)重�����,可以用鋼網(wǎng)清洗液浸泡�,然后用超聲波清洗機(jī)清洗。

技巧五:印刷后檢查��。印刷完的 PCB���,一定要先檢查再進(jìn)入焊接環(huán)節(jié)����?���?梢杂梅糯箸R看一下,焊盤上的焊錫膏是否均勻,有沒有連錫��、漏印的情況���。

如果發(fā)現(xiàn)連錫���,可以用牙簽輕輕把多余的焊錫膏挑掉;如果發(fā)現(xiàn)漏印����,就重新印刷。別嫌麻煩����,這一步能避免后續(xù)大量的次品,提高生產(chǎn)效率�����。

歡迎來到深圳市誠馳電路科技有限公司官網(wǎng)!

歡迎來到深圳市誠馳電路科技有限公司官網(wǎng)!

廖工:18129931046

廖工:18129931046 關(guān)注微信

關(guān)注微信 網(wǎng)站地圖

網(wǎng)站地圖 English

English

掃碼添加微信(林經(jīng)理)

掃碼添加微信(林經(jīng)理)

掃碼添加微信(廖 工)

掃碼添加微信(廖 工)